国内唯一常温、常压工艺,突破石脑油行业脱氯瓶颈

氯含量在100000PPM以内的汽、柴、蜡油、芳烃、都可以在30分钟—60分钟内轻松归零

一、前言

随着原油的重质化,原油的开采难度越来越大。为了提高采收率,某些油田使用了一些含有机氯的化学试剂,导致了原油中有机氯含量偏高,而天然原油中的有机氯质量分数一般不大于5PPM。这些加入的有机氯化物主要是一些低沸点的小分子氯代烷烃或烯烃,在原油蒸馏过程中,部分有机氯化物会发生水解反应生成氯化氢,对蒸馏装置的低温部位造成腐蚀,未水解的有机氯进入馏分油,还可能对后续加工装置造成腐蚀。石脑油作为最重要的化工原料,为了防止有机氯对加工装置造成腐蚀或其他负面影响,对其中有机氯的含量有着严格的限制,一般要求不高于5PPM。

国内外研究人员开发出了多种类型的脱氯剂,有的脱氯剂已经工业应用多年。但是,这些脱氯剂主要针对脱出氯化氢,且总体来讲脱氯容量不高,并且使用范围很窄。对于石脑油中有机氯的脱除,目前主要是先进行原料预加氢处理,然后在加氢装置后添加脱氯剂将氯化氢脱除。有机氯化物在石脑油预加氢过程中会降低催化剂对硫和砷的脱除效果,且需要添加后续脱氯装置,增加了炼油企业的成本。

二、氯的危害

石脑油是催化重整制取苯、甲苯和二甲苯等重要的化工原料,其中会对装置造成严重的腐蚀,尤其是在2013年5月26日齐鲁石化发生氯事件后,中国石化行业对氯变得尤为重视,氯的脱除也成了行业亟待解决的问题和难题。实际生产中虽然没有硫含量高,但工艺气量之大所引起的“累积效应”却常造成各种催化剂中毒,并且氯是造成设备腐蚀的主要因素。有机氯化物在石脑油预加氢过程中会降低催化剂对硫和砷的脱除效果,且需要添加后继续进入脱氯装置,增加了炼油企业的成本。

氯化物的腐蚀主要发生在装置的低温部位,如常减压蒸馏装置的常压塔顶和减压塔顶的低温部位,如常减压蒸馏装置的常压塔顶和减压塔顶的低温部位和冷却换热部位,以及重整预加氢和催化加氢装置的冷却换热部位等。近年来石脑油中氯含量超标引起的腐蚀问题,对石脑油加工行业造成了一定影响。

在制氢工艺一段转化炉中的水蒸气作用下,氯与转化催化剂中的某些物质形成低熔点或易挥发的表面化合物,使镍催化剂因烧结而破坏其晶相结构,从而永久丧失活性。所以进料中含氯,会加速镍晶体的溶解,加速催化剂的老化,并且慢慢的通过床层流至下流。

氯对低变催化剂的毒害作用比硫更大,氯与铜锌系列的催化剂首先形成低熔点的金属氯化物,影响变换反应和合成反应,并且氯对催化剂的中毒不能再生。如果进气中氯化物的质量分数过低,就会显著的毒害低变催化剂,使催化剂活性大幅度降低。

按腐蚀类型主要有三种:

露点腐蚀。尽管气态的氯化氢对装置的腐蚀作用很小,但当温度降低时,形成HCI+H2S+H2O腐蚀环境,对金属材料的装置有很强的腐蚀作用。

垢下腐蚀。加氢过程中生成的氯化氢及NH3会结合生成氯化铵,在温度低于350℃时,氯化铵会结晶并沉积在管道上,导致管道堵塞及垢下腐蚀问题。

应力腐蚀。HCI+H2S+H2O体系与装置中的金属反应对奥氏体不锈钢造成应力腐蚀。

三、微生物脱除氯化物

近年来,国外对脱氯剂的研究开发一直没有停止过,研究内容非常丰富,对脱氯剂的反应机理也早已开始了更深入的研究。生物酶脱氯剂是我方与国外共同研发的新型脱氯产品,它具有环保、操作工艺简单、脱氯成本低等特点。酶的生产和应用,在国外已具有80多年历史,进入20世纪80年代,生物工程作为一门新兴高新技术在我国得到了迅速发展。

微生物正在成为一种脱氯潮流,终结高氯油品的滞销时代

微生物降氯效果显著,氯含量一降就彻底归零、永不反弹!

有储存罐就可以上马的项目

四、生产工艺流程:(最好是给做成一个图片形式的,要直观易懂)

1、常温、常压。(传统的方法常采用高温高压加氢精制脱除,)

2、机械搅拌30分钟。(传统设备投资巨大、操作条件苛刻、成本高) 3、沉淀、分离。(可以取得较好的脱氯效果,可以满足工业需求)

技术特点:从投入到生产只需要7天。简单、安全、设备投资少。(突出这个重点)

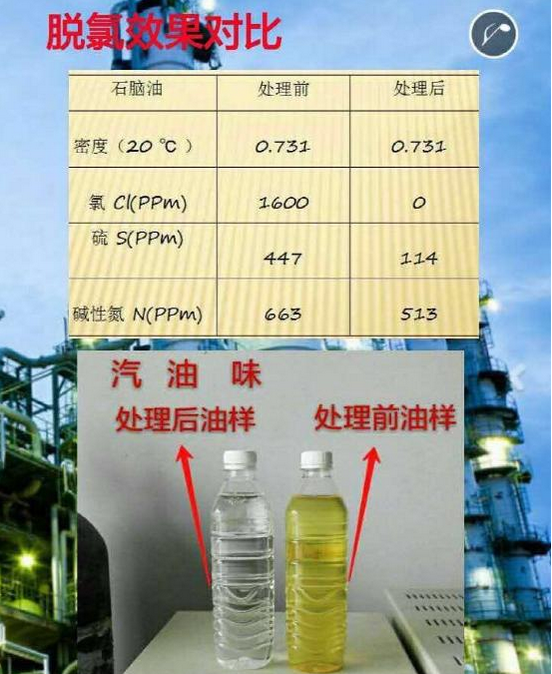

五、检测数据对比

如图所示。实验条件:常温、常压。检测石脑油原样,氯含量259PPM,加剂搅拌反应到20分钟采用微库仑仪测试氯含量为2.61 PPM,搅拌反应到30分钟后采用微库仑仪测试氯含量为0 PPM。结论:反应时间越长脱除氯化物的效果越好。

如图所示。实验条件:常温、常压。从检测数据可以看出,脱氯剂还对硫、碱性氮、颜色和气味都有一定的变化。结论: 60分钟内你可以完成氯含量归零、附带硫含量下降30%-75%、氮含量下降20%以上并且颜色以及气味也都有好的改变!

六、展望

2016年以后全球依稀开工率将保持在88%以上,2017年将在短期内达到高点。“十三五”末乙烯产能将达到每年3000万吨左右,年增长的速度在6.8%,略低于“十二五”的7.7%,但是仍处于较高的发展水平。随着以区域经济一体化为先导的经济全球化进程的推进,我国乙烯工业在原料缺乏成本优势的情况下,既面临着以常规、中抵档产品为主的中东乙烯工业的追赶和冲击,又面临着以功能化、差别化、高附加值、高档产品为主的美国和日本等发达国家的堵截和阻挡,还存在着产能过剩、以中国大陆为目标市场的韩国、中国台湾以及东南亚等周边国家地区的围困的竞争。我国必须加快现有乙烯装置技术升级与扩能改造步伐,不断优化工艺参数和乙烯裂解原料,降低单位产品能耗。鼓励以油田伴生气、凝析油为原料生产乙烯,支持发展以CPP为代表的重油制乙烯技术产业化,适度发展MTO、MTP为代表的煤质烯烃技术。

有机氯化物吸附法脱氯存在吸附容量差,再生困难的问题;催化加氢法脱氯条件要求严格,价格昂贵;金属氧化物法脱氯温度要求很高,对石脑油不合适;亲核取代法脱氯中亲核试剂如金属氢化物昂贵,条件苛刻,碱金属氰化物毒性大,很难实现。针对目前石脑油中有机氯化物含量不断升高造成炼油装置腐蚀的状况,开发针对脱出石脑油中有机氯化物,且脱氯容量高、价格低廉、脱氯条件温和的脱氯剂及脱氯工艺很有必要。近年来严格的化工操作和环保要求需要更为有效的的脱氯工艺技术和脱氯剂,开发新一代脱除石脑油中有机氯化物的脱氯工艺将具有广阔的应用前景。

脱除石脑油中的氯化物目前在国内是一个难题,中国石化行业对氯变得尤为重视,要求越来越严格。高氯石脑油占全国总量的百分之30%。因为氯含量太高,所以经济价值太低,市场需求量不大。如果能解决石脑油中的氯化物,就会让含氯石脑油提高经济价值。也会给投资者带来巨大的利润空间。

公司名称:山东派尔实业有限公司

商务洽谈:徐先生15564600003

郑先生13665462000

高先生18663417968

- 频道推荐

- 最新新闻